2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

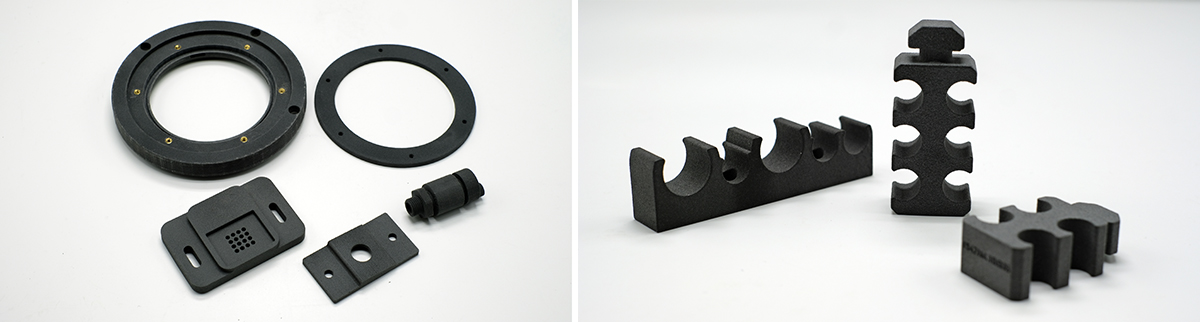

一枚小小的气管卡座,能够让设备内部管路整齐美观,便于后期检修。而华曙高科为自主研发的3D打印设备量身定制的3D打印气管卡座,已经在FS621M、FS301M、FS273M等各型号金属3D打印设备使用了约3000枚,它们均是由华曙高科用自己的高分子3D打印设备打印出来的。

图中白色部分为华曙高科3D打印自制气管卡座件

截止2021年3月,华曙高科已经为自己的金属、高分子增材制造设备定制打印了包括风场管道、内外饰件、功能件等超过10000只高分子自制件,安装在12个型号的金属、高分子3D打印设备上。其中,最早的自制件是2012年应用于FS401设备上的氧气传感器座及气帘保护装置,一直在稳定运行中。

华曙高科高分子产品线总监陈礼介绍,3D打印设备的产量相比于量产汽车一年上百万的量,其出货量还是非常小的。因此,一些结构较复杂或保密性较强的部件,如果采用委外CNC加工,将会有加工难度大、成本高、保密性低等问题,而3D打印可以很好解决以上所有问题。

比起CNC加工、开模等传统制造方式,3D打印仅需几个小时至几十个小时即可完成一套或几套功能件或原型样件的制造,且尺寸精度可满足工业级装配要求,有助于产品品质提升,已成为航空航天、汽车、手板、模具等行业制造新趋势。以金属3D打印设备上安装的3D打印气管卡座为例,目前市面上传统气管卡座为单一管径结构,而华曙高科采用的3D打印气管卡座管径和排列顺序都是量身定制,从产品设计到成品仅需1天,并实现0库存。

与此同时,全球最大打印幅面的高分子设备HT1001P生产的一批超大3D打印风管,长度超过800mm,高度超过405mm,均成功安装在华曙高科金属3D打印设备FS621M、FS721M上。这类尺寸大、结构复杂的部件采用3D打印技术,无需拼接,能实现一体成型,极大缩短了产品研发周期。