2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

当前,生产企业正面临向批量化终端零部件生产的转型。作为工业零件直接生产极具潜力的增材制造技术之一,激光粉末床熔融金属3D打印技术在经过了多年功能原型、小批量生产的应用发展后,已开始在部分应用领域迈向了规模化生产阶段,例如模具组件、复杂功能集成零件、骨科植入物等。

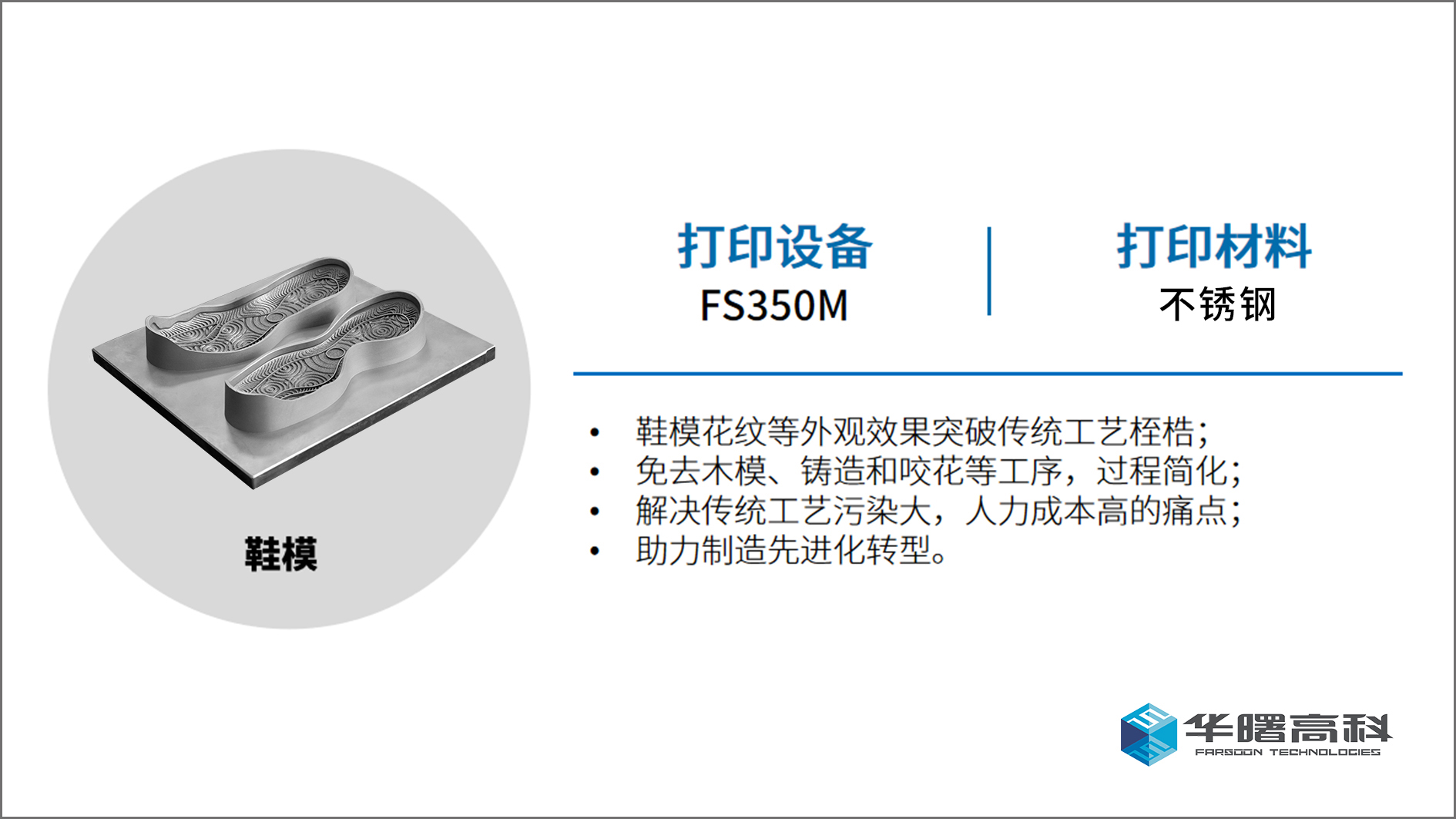

为满足市场需求,华曙高科于2023年发布全新四激光金属增材制造解决方案FS350M,以大尺寸、小身材、高效率、低成本等优势,为鞋模、模具、航空航天、汽车等行业新应用带来增效降本优选创新方案。

大尺寸:成形尺寸超越同级产品

FS350M标准基板尺寸为425×350×50mm,成型缸尺寸为433×358×400mm(含成形基板厚度),具有同级别产品较高的成形尺寸,标配4个激光器,确保高效生产,可打印钛合金、铝合金、模具钢、不锈钢等多种材料。

面向鞋模行业,FS350M可以实现市面超95%的鞋模尺寸(最大达20码)一双同时打印成形,确保品质稳定一致。

面向模具、航空航天等行业,FS350M可满足大尺寸零件打印与批量化生产需求。

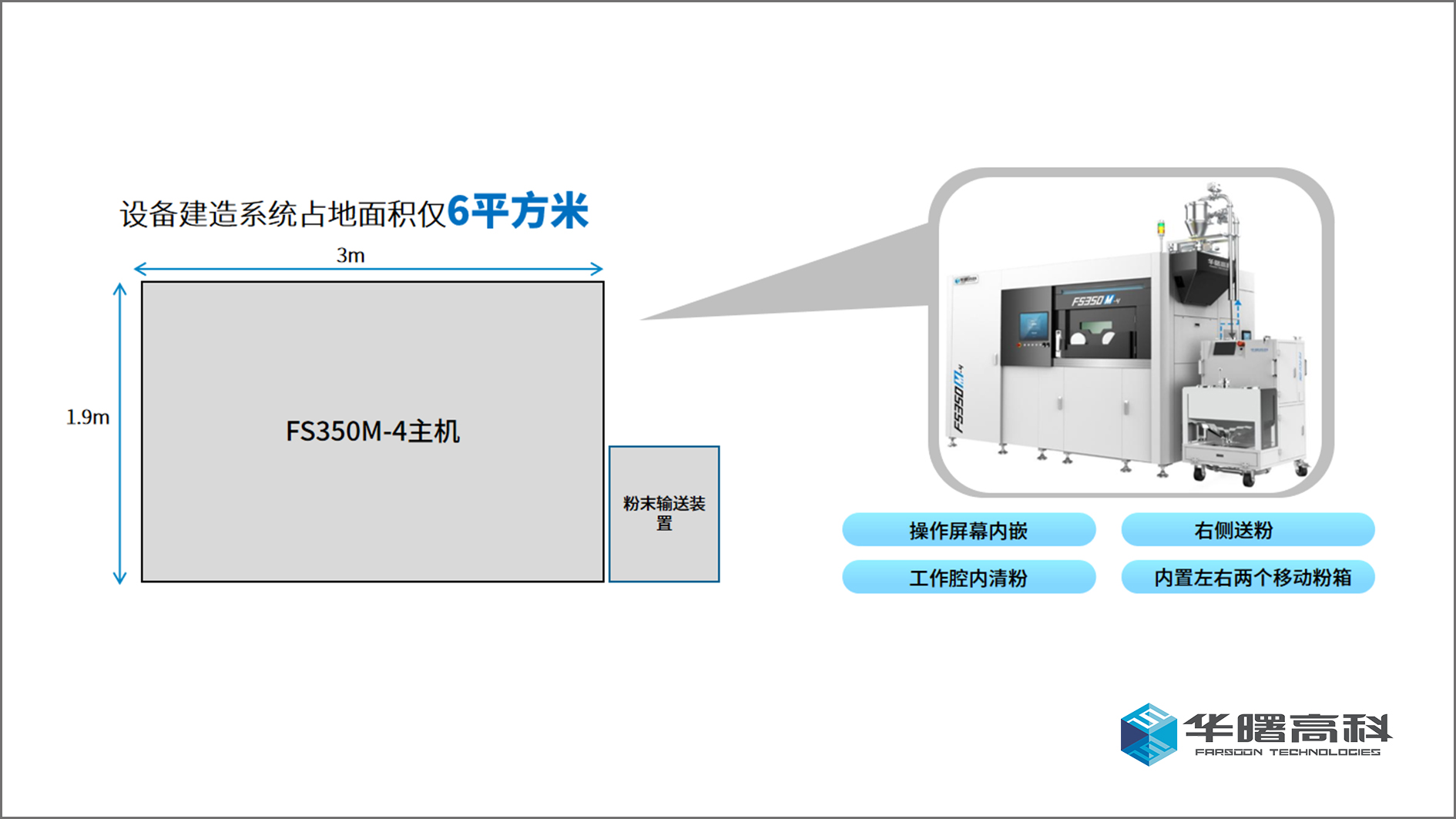

小身材:布局紧凑灵活

FS350M的设计充分考虑了产业化客户的需求,结构紧凑,集成度高,主机占地面积仅6㎡,支持高密度、高灵活性的工厂布局,大幅提升生产效率。

高效率:多工艺组合提升效率

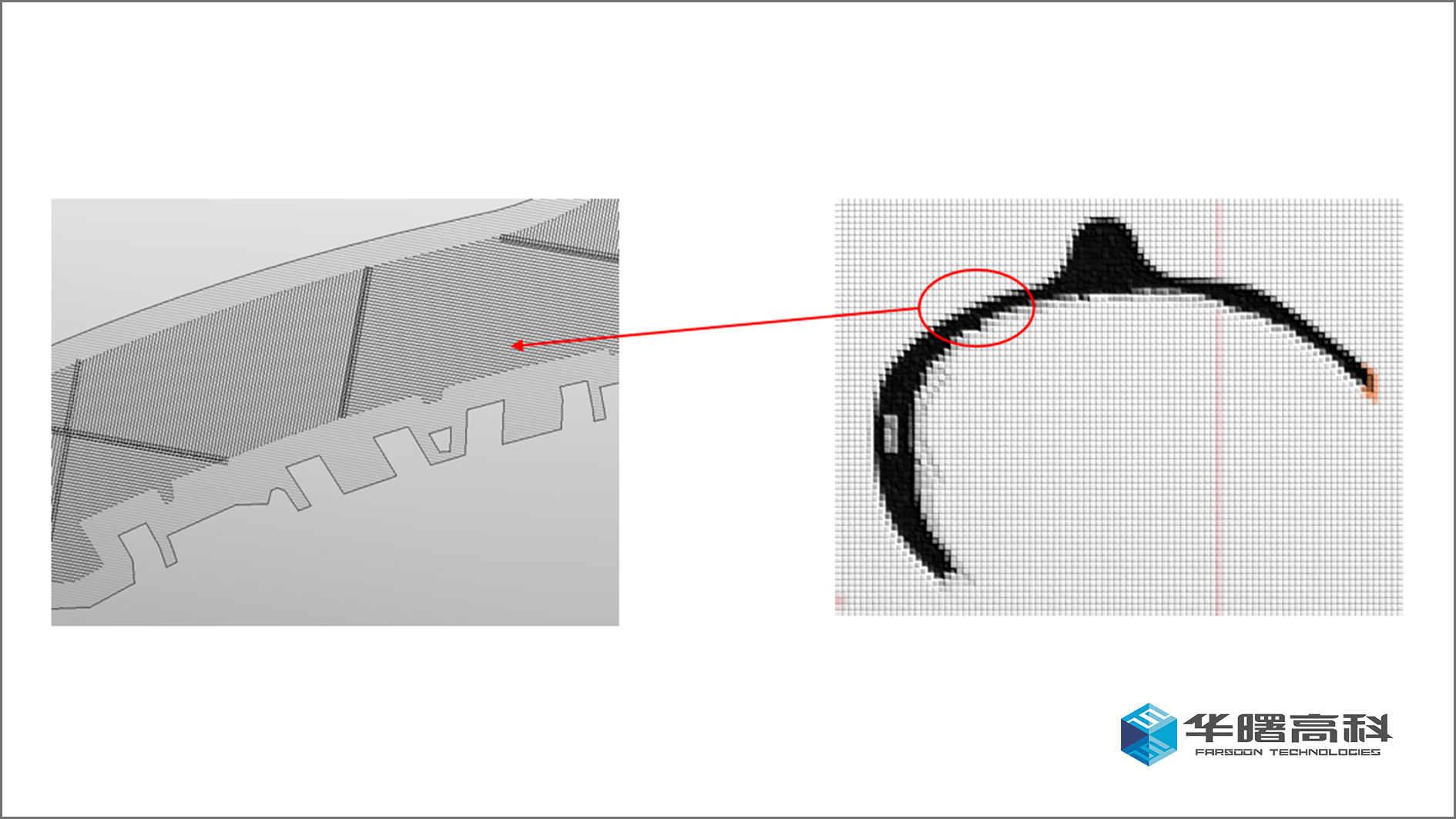

FS350M采用多层厚组合提升打印效率,具备抽壳功能,并针对大小层厚打印实现智能铺粉功能——

抽壳功能:将工件划分为外观区和实体区,分别应用精细参数和高速参数,保证表面质量的同时提升效率。

大小层厚结合打印:同一个工作包内应用不同层厚的打印工艺,不同层厚的工作面,铺粉层厚可变,提升效率。

以鞋模为例,一双鞋模可在1-2天内快速打印,对比传统加工方式效率明显提升。经每天打印耗材量测算,FS350M与市面同幅面金属增材制造方案相比,产能提升约60%。

低成本:耗气量远低于行业均值

采用金属3D打印生产成本主要包括粉末材料、耗气量、设备损耗等,当制备产品已实现高效率的情况下,华曙高科进一步通过减小耗气量等措施,使生产成本进一步降低。

据测算,FS350M充气效率高,时间仅需11分钟,加工时耗气量远低于行业均值,仅为3-5 L/min,能有效帮助客户节省运营成本。

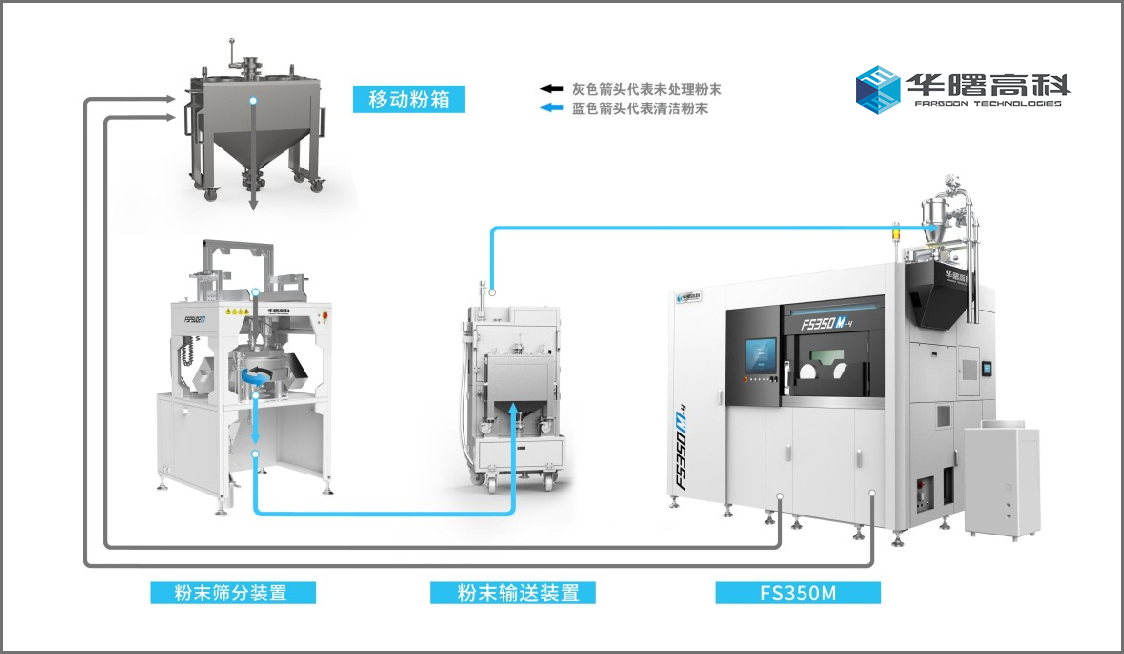

高效的粉末循环是降本提效的重要环节,也是批量生产的重要组成部分。FS350M拥有同级别领先的高效稳定三级粉末循环系统,可回收打印过程中溢粉,经过振动处理重新使用,降低设备使用成本。同时实现全惰性气体保护密闭环境下清粉,人粉隔离,安全性高。

亚洲3D打印、增材制造展览会(TCT Asia)将于2023年9月12-14日在国家会展中心(上海)4.1馆举办。工业级3D打印领航企业华曙高科将展示金属增材制造解决方案FS350M,并现场开机运行。我们诚挚邀请您莅临K15展台,携手共赴增材制造新征程!