2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px

请使用高分辨率宽度访问。

分享到:

近年来,模具生产企业在转型升级中面临着这样的难题——

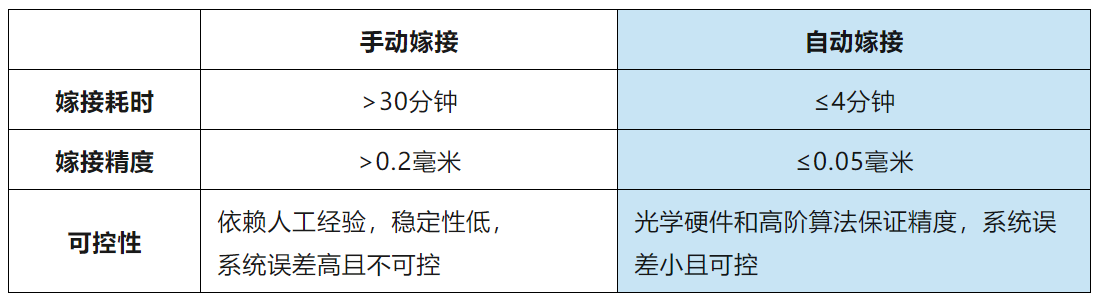

在3D打印模具过程中,由于没有增材专用夹具,业内普遍使用人工调校工件水平度、手动找中心点的方式;而这一环节又十分依赖于人员的熟练程度并受工件大小及复杂程度的影响,一般耗时10—60分钟。

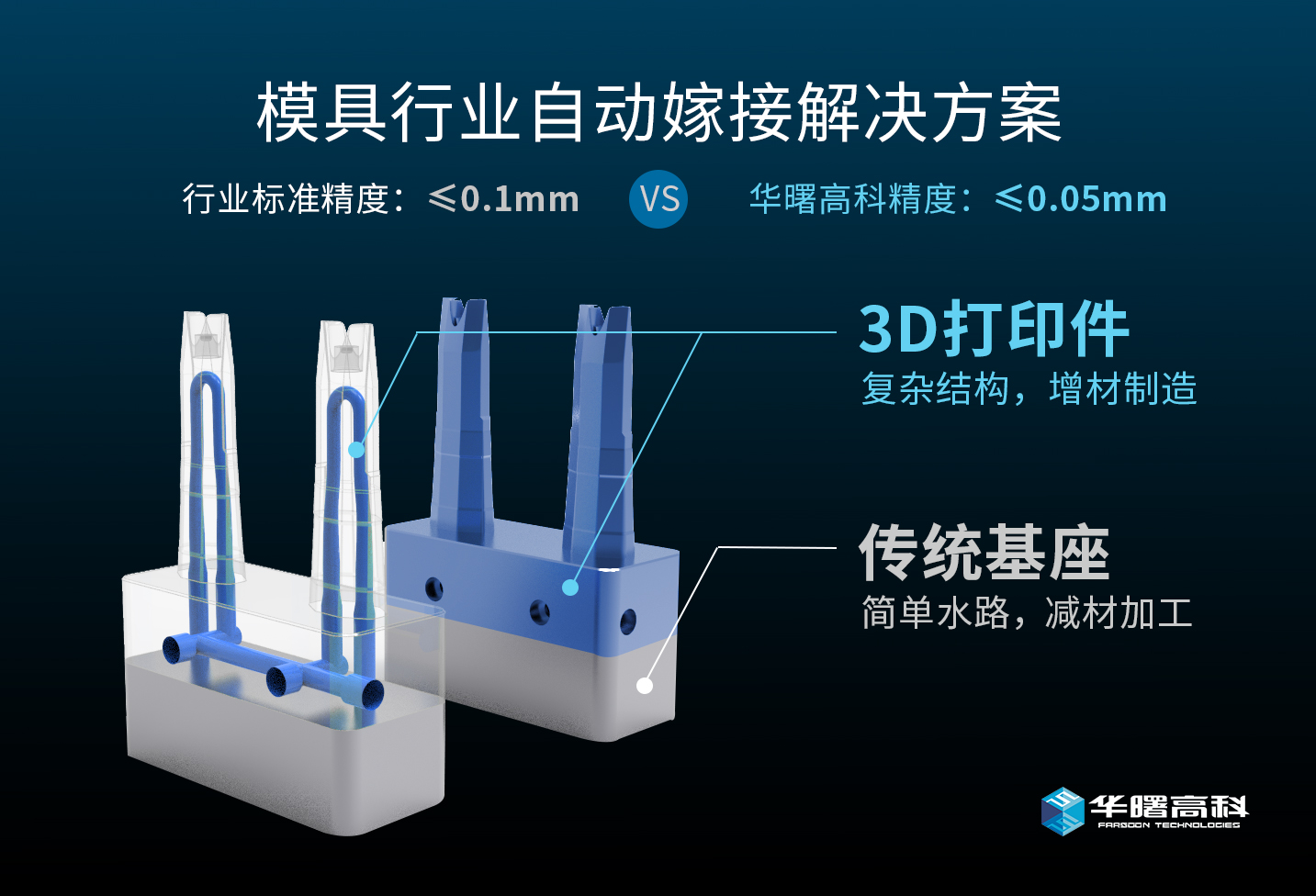

针对这个痛点,2019年,华曙高科为模具行业自主研发了自动嫁接软件和控制系统,推出自动嫁接技术方案,为零件提供基准点,省去繁琐费时的传统定位工作,提升生产效率。对于要求高的零件,按照行业标准,尺寸公差≤0.1mm才是有效的嫁接。

2022年,华曙高科基于对模具行业的深刻理解,对自动嫁接解决方案进行了优化升级。目前金属增材制造解决方案FS200M-2、FS273M-2等机型在嫁接打印时,自动定位仅需4分钟,模具工件尺寸公差实现≤0.05mm,超行业标准,打印注塑模具、压铸模具、吹塑模具等更加高效省时省力。

华曙高科自主研发系列软件:

CCD精校软件:FarsoonCalibrationCCD

自动嫁接软件:FarsoonAutoGrafting

排包软件:Buildstar(升级新版定位功能)

建造软件:Makestar(升级嫁接功能)

采用自动嫁接技术打印模具过程实拍(来源:东莞博通精密)

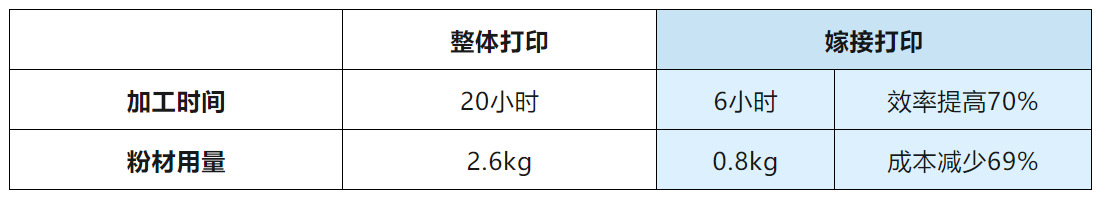

自动嫁接优势一:降本增效

以电子烟模具为例,采用华曙高科自动嫁接技术能使生产效率提高70%,粉材成本减少69%,达到降本增效的目的。

来源于东莞博通精密实际生产数据

自动嫁接优势二:精准高效

嫁接打印的技术难点在于定位。3D打印的工作面积要与底材完全重合,不然就会产生错位。如果零件内部有流道,定位错误会引起流道错位,从而导致零件不能达到设计要求。采用华曙高科自动嫁接方案,可精准提取嫁接基座轮廓与内部特征信息,自动实现模型校准及高精度嫁接。

自动嫁接优势三:提高良品率

自动嫁接方案能使随形冷却模具内部流道顺滑,有效解决附着、阻滞及疲劳,达到减少堵塞、提升流速、稳定水压的效果,提高成品的良品率。