2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

据相关资料显示,全世界约有80%的零部件是通过模具制造的,因此模具也被称为“工业之母”。但是基于传统工艺制造的模具,往往会因为工艺链复杂、内部构造简单等特点导致在产品生产过程中很难找到质量、效率与成本的最佳平衡点。

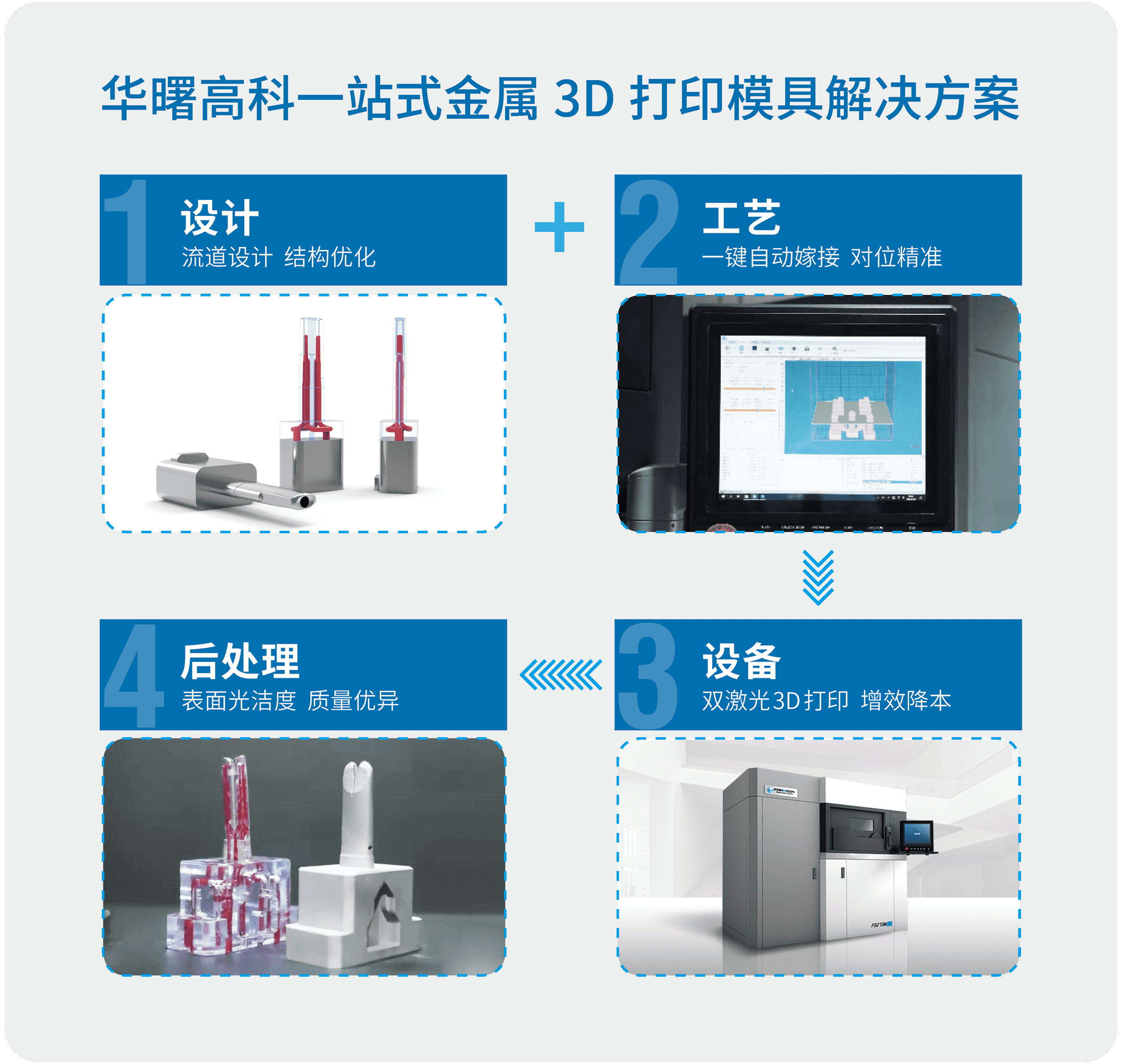

广东东莞市博通精密科技有限公司是一家专注于提供模具3D打印解决方案的服务商,提供从水路/排气的设计、模流仿真、3D打印、热处理及后精加工的全套流程,帮助客户实现从一个idea到完整产品的无缝对接。

目前,博通精密将华曙金属3D打印解决方案应用在各类的塑胶模具、压铸模具、硅橡胶模具、夹治具等有设计需求的产品上。博通精密董事长周利平表示,模具属于非标准小批量产品,3D打印技术作为一种更加先进的数字化制造技术,可以很好地解决模具制造过程中的结构与工艺优化问题,带来模具性能的大幅提升。

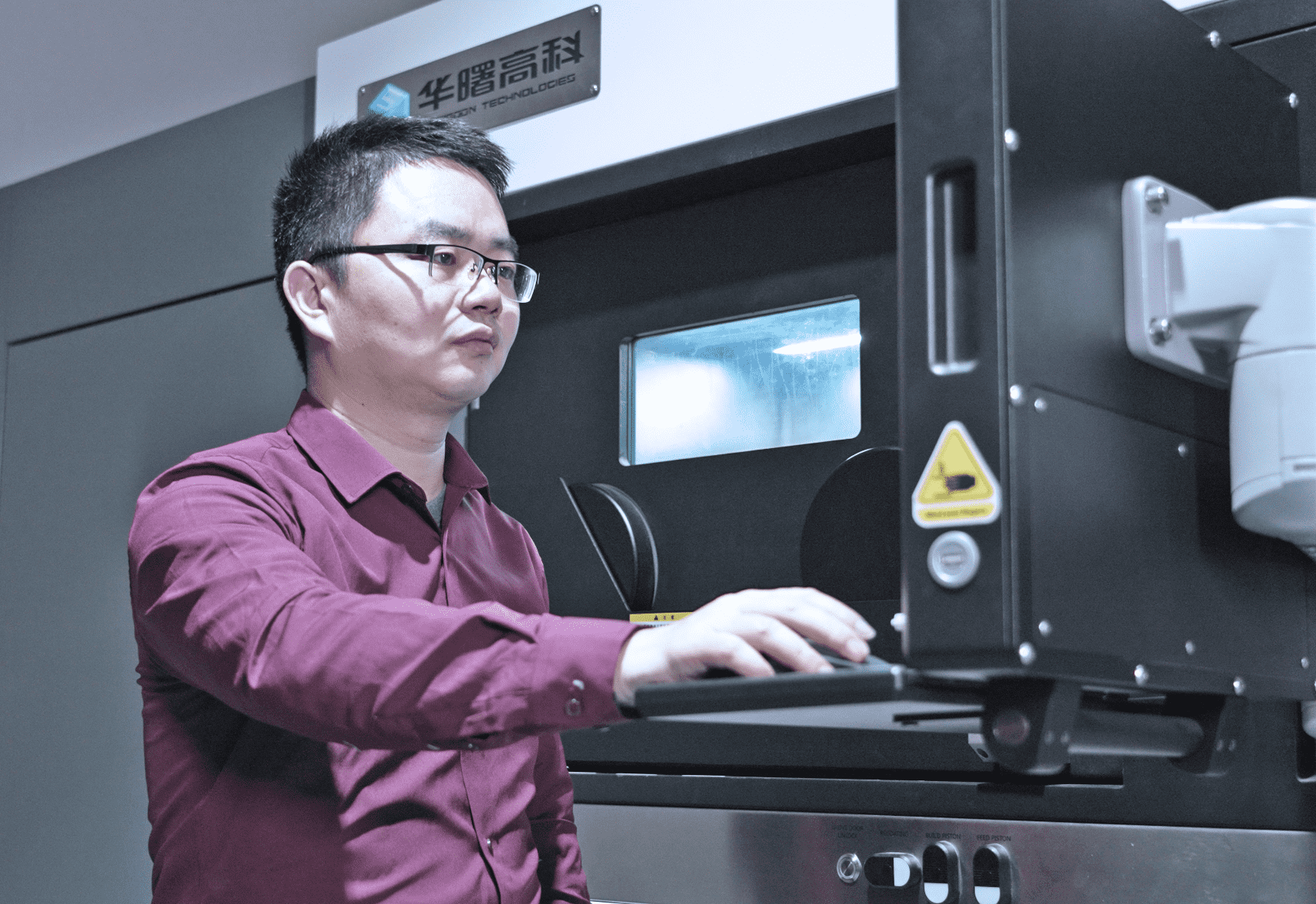

周利平董事长介绍:“在引入金属3D打印技术之前,我们充分调研了市场上所有金属3D打印设备的性能,在运营成本、设备功能、大层厚打印效率、交货周期、品牌口碑等多方面进行了详细对比,最终选择了华曙高科金属3D打印解决方案。目前博通已连续采购5台华曙高科金属3D打印设备,现阶段主营业务是电子烟模具的打印服务。”

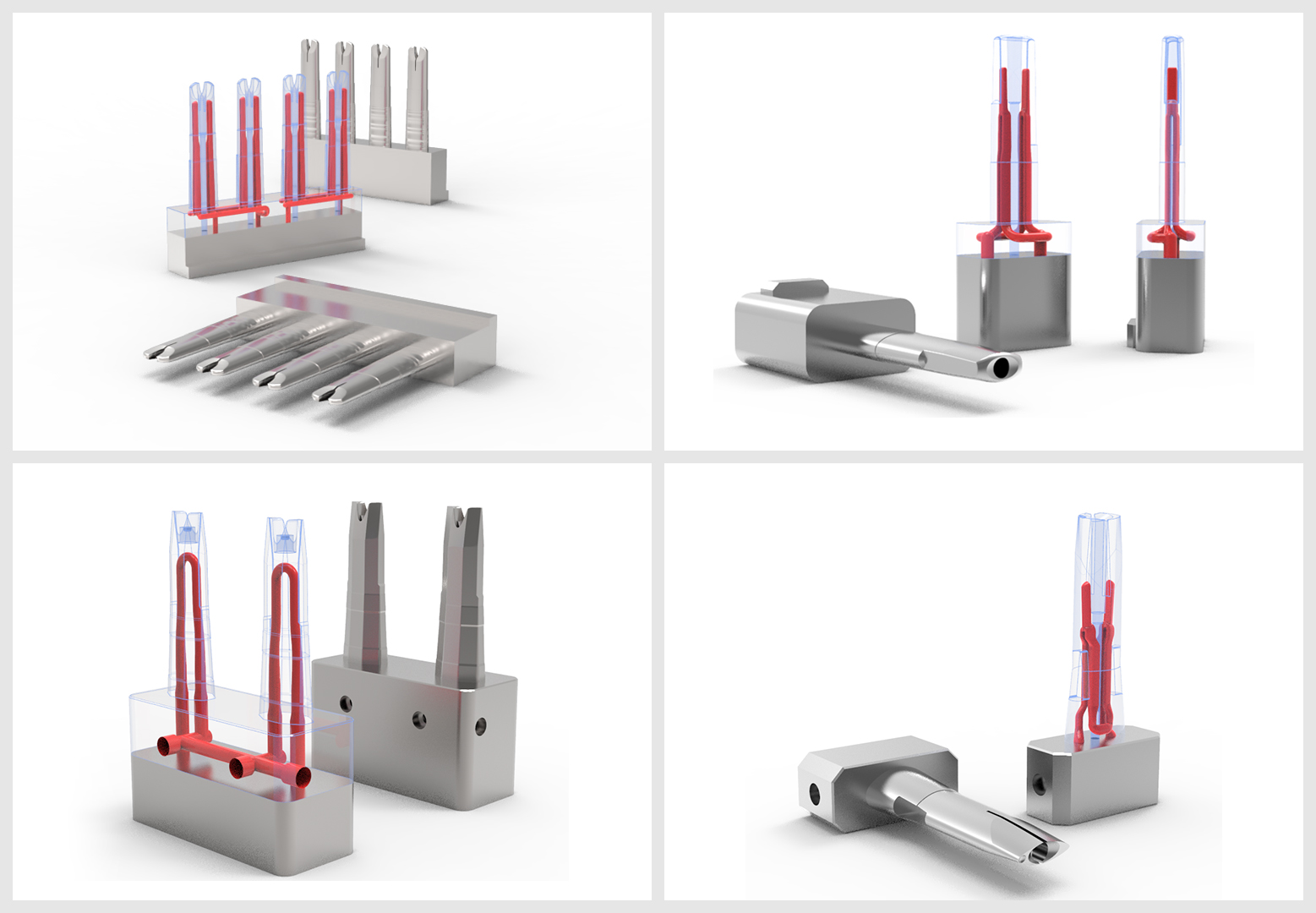

以前,传统模具加工主要受制于产品的细长多特征的结构,模具镶件无法上运水,导致传统注塑面临成型困难、周期过长、效率低下等问题。现在,3D打印技术使注塑零件的冷却能力大幅提升。3D打印随形水路可以更加均匀地接近产品外壁,减少冷却盲点,从而更快更好地带走热量,让注塑效率和产品光洁度大幅提升,同时还能有效解决产品的变形开裂问题,提高成品的良品率。

目前,博通精密采用华曙金属3D打印解决方案生产的电子烟模具生产效率提升60%,真正实现了免加工目的。

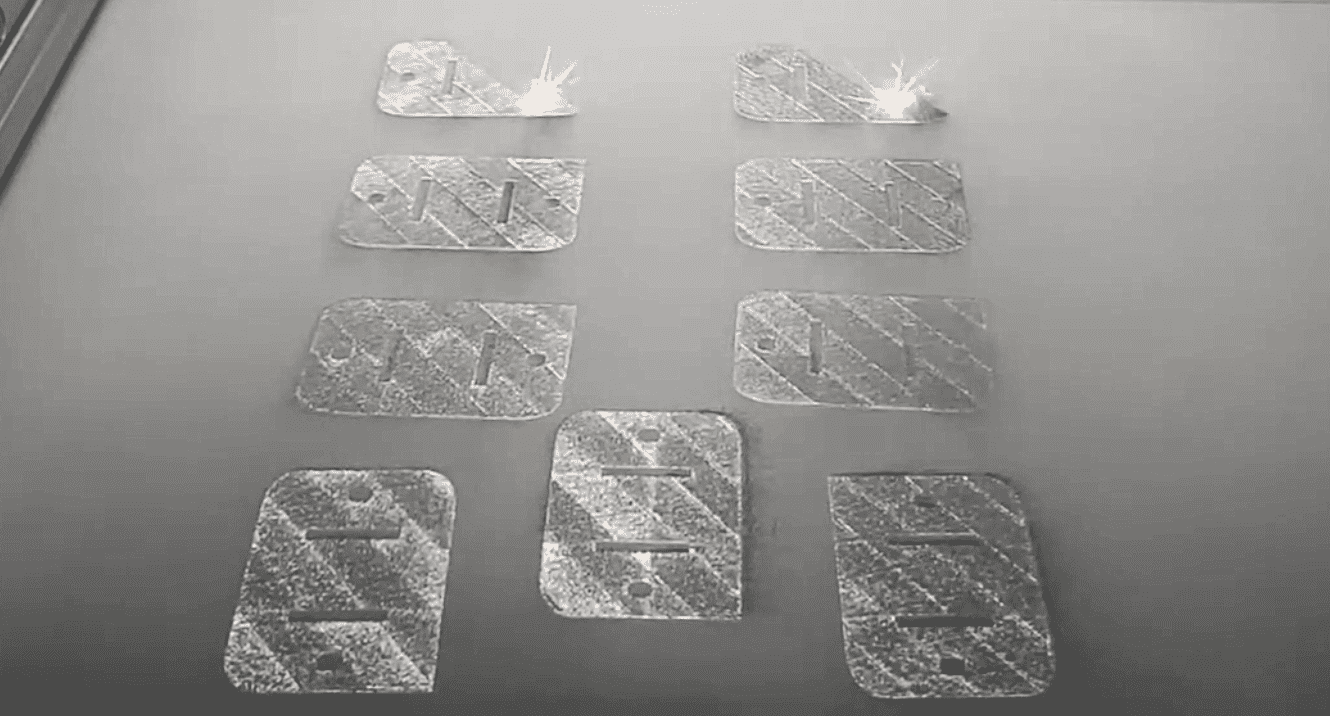

众所周知,当模具工件在各种不同的设备之间轮转时,需要重新装夹和调校水平度以确保其精度。在传统加工中,操作人员已经可以非常熟练地使用夹具来解决这个问题。而在3D打印的模具上,由于没有增材专用夹具,业内普遍使用人工调校工件水平度、手动找中心点的方式,而这一环节又十分依赖于人员的熟练程度并受工件大小及复杂程度的影响,一般耗时10—60分钟。试想当下使用 3D 打印技术较普遍的模具制造电子烟外壳模具,一个批次超过100个的需求并不罕见,若每个零件都需要花上10分钟定位,浪费的时间则相当惊人。

针对这个难题,华曙高科为模具行业专门开发了自动嫁接技术方案,为零件提供了基准点,省去繁琐费时的定位工作,提升生产效率。华曙高科模具行业解决方案配备高清工业相机,优化灯光布局,自主研发了自动嫁接软件和控制系统,可精准提取嫁接基座轮廓与内部特征信息,自动实现模型校准及高精度嫁接。

自动嫁接技术优势

周利平董事长表示:“博通在模具行业多年的经验积累,与华曙3D打印研发创新相结合,双方携手建立了领先的技术优势。例如在大部分透明材料的注塑产品上,其一般要求模具表面达到A1以上抛光等级(Ra0.016μm),这个标准对3D打印技术的要求非常高,但采用华曙设备打印的全幅面、大层厚模具产品都可以达到这个标准,那么,其他小尺寸模具件就更加没问题了,这在国内厂商中是极为少见的,这也是我们选择与华曙合作的主要原因之一。”

2022年5月12—14日,华曙高科将在2022 TCT亚洲展现场展示金属3D打印电子烟模具解决方案,敬请关注!