2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

如果说股骨头是一座房子,那么其中的骨小梁就是支撑的房梁;当骨小梁因股骨头坏死而变得不再坚固,那房子也就会摇摇欲坠。近日,中南大学湘雅医院骨科专家为39岁的股骨头坏死患者谭先生精准植入一根定制的钽金属”房梁”,支撑起坏死的股骨头,保住患者的髋关节。

此次3D打印个性化定制仿生骨小梁多孔钽金属支架,是由中南大学湘雅医院骨科、河北大洲智造科技有限公司采用华曙高科金属3D打印解决方案完成。该植入手术在世界范围内尚属首例,打破国外的技术垄断,为骨关节临床提供新思路、新方法和理论依据,为我国骨科植入医疗技术和人们医疗健康贡献力量。

个性化定制钽金属”房梁”

去年冬天开始,谭先生只要多走几步就感觉腰背疼痛,在辗转多家医院后确诊为II期股骨头坏死,当地医生建议他做关节置换手术。为了能尽量保住自己的髋关节,今年3月谭先生找到湘雅医院骨科主任胡懿郃教授进行治疗。

湘雅医院骨科主任胡懿郃教授演示手术过程

而此时他只要下地行走,就会出现右髋强烈的疼痛,导致只能卧床在家休息。”谭先生股骨头里面的’房梁’骨小梁结构发生了损伤,但’房顶’还未发生塌陷,对这种早期青壮年患者来说保髋治疗是首选,这就需要用新的’房梁’来支撑,保持’房顶’不掉下来。”胡懿郃教授介绍道。

青壮年时期是患者关节活动量最大的阶段,也是骨头和血管再生能力最强的阶段,保髋治疗成功率相对较高;否则一旦坏死持续进展,导致股骨头塌陷变扁后,髋关节的关节面会被迅速破坏,患者将失去运动能力和劳动能力,最终只能接受人工全髋关节置换。

谭先生股骨头的新”房梁”,是由胡懿郃教授团队自主研发的最新3D打印仿生骨小梁多孔钽金属支架,它是国家重点研发计划”3D打印个性化植入器械临床应用研究与推广”的成果。

3D打印多孔钽棒工艺标准全球领先

据胡懿郃介绍,相比于钛金属来说,钽金属生物相容性更佳,人体不易发生排异反应,且钽金属的弹性模量更接近骨组织,更适合仿生人体的骨小梁结构,骨组织长入速度大大高于钛金属,可以促进骨细胞快速长到钽金属棒的孔隙中。

“我们通过与算法工程师紧密合作,根据患者骨小梁不规则的结构来设计,比起进口的钽金属棒规则的’蜂巢’型结构,其弹性模量和表面摩擦系数与人体松质骨更为接近,可以更好地’伪装’成骨小梁,诱导骨长入。”胡懿郃说,这一设计通过传统的机械加工或者化学气相沉积无法实现,只有3D打印才可以做到。

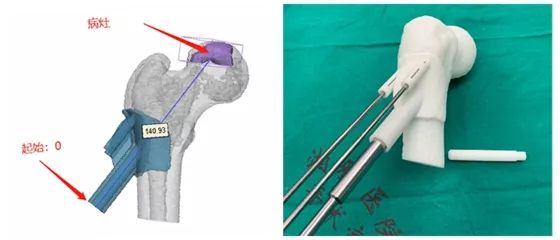

左图为计算机设计模型,右图为3D打印个性化定制手术导板

早在2018年,河北大洲智造便采用华曙高科金属3D打印解决方案,与华曙高科应用研发团队联合开发了钽金属3D打印成型技术,其工艺指数达到全球领先水平。

多孔钽骨植入器件在体内表现出极佳的生物相容性,而且多孔钽与骨组织形成良好的骨整合,不易发生松动,体现出优异的长期稳定性,患者的临床反馈普遍比较满意。

通过调整多孔钽的孔隙率可使其弹性模量与植入部位骨组织弹性模量相匹配,避免应力遮挡效应,多孔钽还显示了相对较高的摩擦系数,这一特性同样有利于维持植入宿主骨后的初期稳定。多孔钽金属可以诱导新生骨组织的长入,新生的骨组织可完全长入多孔钽金属内部,并且新骨与多孔钽间无纤维结缔组织层插入,新骨与多孔钽金属直接接触,两者之间可以形成理想的骨性整合 。

以往,采用传统方式制作多孔钽植入物的缺点有——

●泡沫浸渍法:疲劳性能差。

●粉末冶金:制备方法受到限制,有大量闭孔。

●气相沉积法:工艺复杂,性能根据基体材料和气相沉积工艺变化。

大洲智造与华曙高科联合开发的钽金属3D打印成型技术优化工艺则具备——

●优异的性能,综合性能优于铸造件;

●全球一流的3D打印钽件致密度;

●可以满足个性化定制的需求,针对不同病人各自骨缺损形态不同,通过3D打印制作与其形态完全吻合的多孔钽植入物。点阵结构或多孔结构的钽骨科植入物拥有同等人体骨质的弹性模量,避免应力屏蔽效应。

▲ 图为大洲智造采用华曙高科金属3D打印解决方案制作的钽植入物测试样件

大洲智造采用华曙高科金属3D打印解决方案研发的钽金属3D打印成型技术,其相对致密度高达99.3%,拉伸强度大于485MPa,屈服强度大于420MPa,断后伸长率大于20%,综合力学性能远高于钽金属铸造件。

3D打印多孔钽棒对粉体性能、打印工艺参数、设备稳定性、铺粉质量、打印精度等要求都非常高,植入体设计尺寸完全按病人患处的影像数据进行设计调整。为了保证手术的顺利进行和达到最佳的治疗效果,尺寸的把握至关重要。凭借华曙高科金属3D打印解决方案突出的性能和工艺稳定性,专家团队将植入体的整体打印误差可控在±0.1mm,为患者个性化定制了一根”钽棒”。

实现多孔钽棒精准植入

钽金属支架的孔隙率要求非常严格,孔隙太大将不利于骨组织生长,而孔隙太小导致支架太重,与人体骨骼的差别又很大,为了保证治疗达到最佳效果,专家团队为患者量身定制,将多孔钽棒植入物的孔隙率控制在68%-75%,孔径直径250-500um。此外钽金属棒内部留了一定的通道空隙,可以填充患者自体的松质骨,利用钽金属”亲生物”的特性,在钽金属棒中播下”种子”。骨组织可以同时在内部和外部在假体表面生长,术后大概2个星期就可以长进去,最终实现多孔钽金属棒和人体的完全融合。

其作用有两方面:一是与骨小梁结构的力学性能性能匹配,不会造成接触部位的应力集中;二是高孔隙率利于骨质的长入,能保证植入体远期的稳定性。

“我们在钽金属棒的尾部设计了螺旋形自锁定装置,类似于’膨胀螺丝’,患者术后活动就不用担心钽金属棒退出来;后期我们还将设计压配打击植入的锁定机制。”专家团队介绍。手术时医生运用3D打印技术制造一个”双导向”手术导板,既可以精准定位手术入口和路线,便于进行坏死区域的髓芯减压和坏死骨质的刮除,又可以直达病灶,精准地将钽金属棒植入进入,大大减少手术时间和对患者组织的损伤。

“传统的手术方式,即便是有经验的医生,也需要多次尝试打入导针,这样不仅会延长手术时间和增加术中X射线透视数量,也会增加患者软组织的创伤。而在手术导板的指引下,我们仅仅几分钟就达到病灶,将股骨头内坏死的骨质从进针通道内取出,再植入钽金属棒,整个手术时间不到半个小时。”胡懿郃教授说道。

术后第一天谭先生就能坐起来,伤口区域没有疼痛;术后第二天就可以站立。为确保骨长入专家建议他早期部分负重,他的手术伤口采用美容缝合无需拆线,还覆盖上最近胡教授团队创新运用的生物半透膜敷料,无需换药可以立刻洗澡,这使得谭先生真正实现快速康复。

钽金属在工业领域和医疗领域应用广泛。研究和临床应用表明多孔钽金属具有比金属钛和钛合金更好的骨融合和骨传导性能,骨组织长入良好,骨性生物固定优良。3D打印高致密度和高力学性能钽金属核心技术将为我国在高端骨科植入物、医疗器械和难熔金属工业部件的发展做出积极贡献。