2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

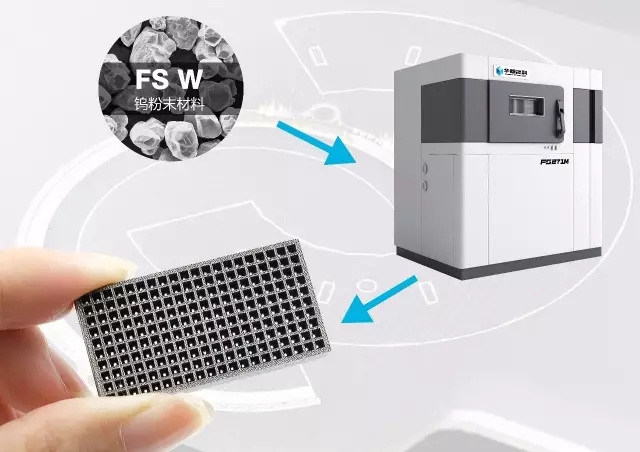

“早在2016年2月,华曙高科便成功解决了难熔金属钨材料的激光精密成形,是国内率先攻克3400℃钨材料3D打印技术难题的企业。”

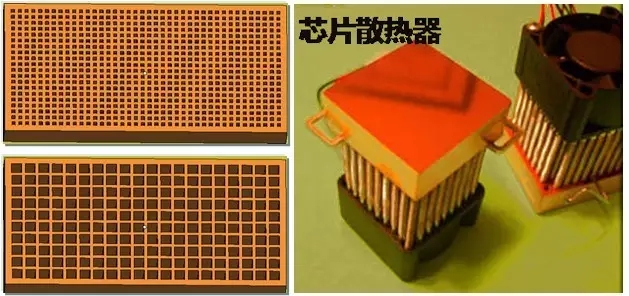

散热器是航天器热控系统的主要装置。芯片散热器的作用是覆盖在芯片上面,通过增加芯片和空气的接触面积,起到更好的散热效果,是决定芯片使用寿命的重要部件,常用的材料为银、铜、铝等导热性好的金属。

一般情况下,航空航天领域芯片散热器的热交换很大,导致散热器变形严重,影响散热效果和芯片的使用寿命,传统方式使用铜材料,虽然铜具有散热好的优点,但容易变形,导致芯片散热器被破坏。目前的解决方案是用热膨胀系数极低的钨,制成多孔钨固定件,将铜渗入到多孔钨内,钨将铜基散热器固定,防止热交换大时铜材料的变形。

▲传统方式制作的航空航天芯片散热器固定件

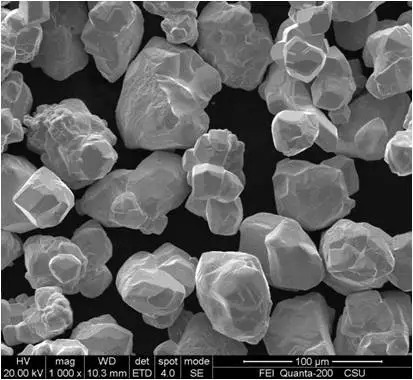

但是,多孔钨固定件的制备难度非常大。作为一种难熔金属,钨具有硬度高、耐磨、强度,韧性较好、耐热、耐腐蚀等一系列优良性能,传统加工方式为粉末冶金或机加工,经历从原料到模具成型,再到烧结、机加后处理等多个复杂工艺流程,加工周期长,多孔结构开模困难,成本高等问题,而且钨材料在室温下呈脆性,硬度很高,加剧了刀具的磨损,同时易产生掉块而使加工表面产生缺陷,使后期机加工难度大大增加。

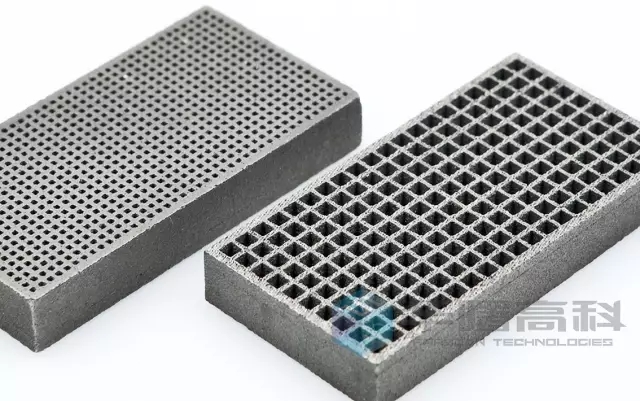

早在2016年2月,工业级3D打印领航企业华曙高科应用研发团队针对高温难熔金属材料及3D打印成型机理工艺进行了系统的研究,开发出3D打印工艺,解决了熔点高达3400℃钨材料的激光精密成形,是国内率先攻克3400℃钨材料3D打印技术难题的企业。3月,华曙高科与某航空单位合作,将金属3D打印技术应用于航空航天领域芯片散热器固定件的制作,使其孔道结构设计更加灵活,加工周期大大缩短,多孔变径结构一次成型且无需后期机加工,其中大孔尺寸为 1.5±0.02mm,小孔尺寸为0.5±0.02mm,工件致密度>96%。

▲华曙高科3D打印钨材料航空航天芯片散热器固定件

▲钨粉末的SEM图片

▲华曙高科金属3D打印解决方案能使此类多孔变径结构实现一次成型,不仅能大幅缩短新型航空航天装备的研发周期,而且能提高材料的利用率,降低制造成本。

目前,工业级3D打印领航企业华曙高科拥有铝合金、钛合金、镍基高温合金、钨合金等10余种材料的选区激光熔融工艺,其金属3D打印设备FS271M能直接制成传统工艺方法难以制造甚至无法制造的复杂金属终端产品,零件机械性能与锻造工艺相当,不仅能大幅缩短新型航空航天装备的研发周期,而且能提高材料的利用率,降低制造成本,并且优化零件结构,减轻重量,减少应力集中,增加使用寿命。