2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

为了减少塑料垃圾污染,保护环境以及推进社会的可持续发展,绿色包装——纸浆模塑产品应运而生。纸浆模塑,又称纸塑,是一种常见的包装材料,用于许多消费用途,如蛋盒、饮料载体和抗震缓冲产品包装。因为成型纤维是由再生纸或纤维制成的,它100%是可循环利用和可生物降解的,这使它成为一种环保的替代塑料包装。

东莞爱绿纸塑有限公司是国内知名的纸塑包装制品企业,从事研发、生产销售再生环保型纸质衬垫包装。纸浆模塑技术是古老造纸业的新生儿,而纸浆模塑模具恰是这个新生儿的灵魂,其广阔无垠的市场空间,及3D打印新兴技术所赋予的革命性进步,让东莞爱绿生产的纸浆模塑模具摆脱了传统方式的桎梏。

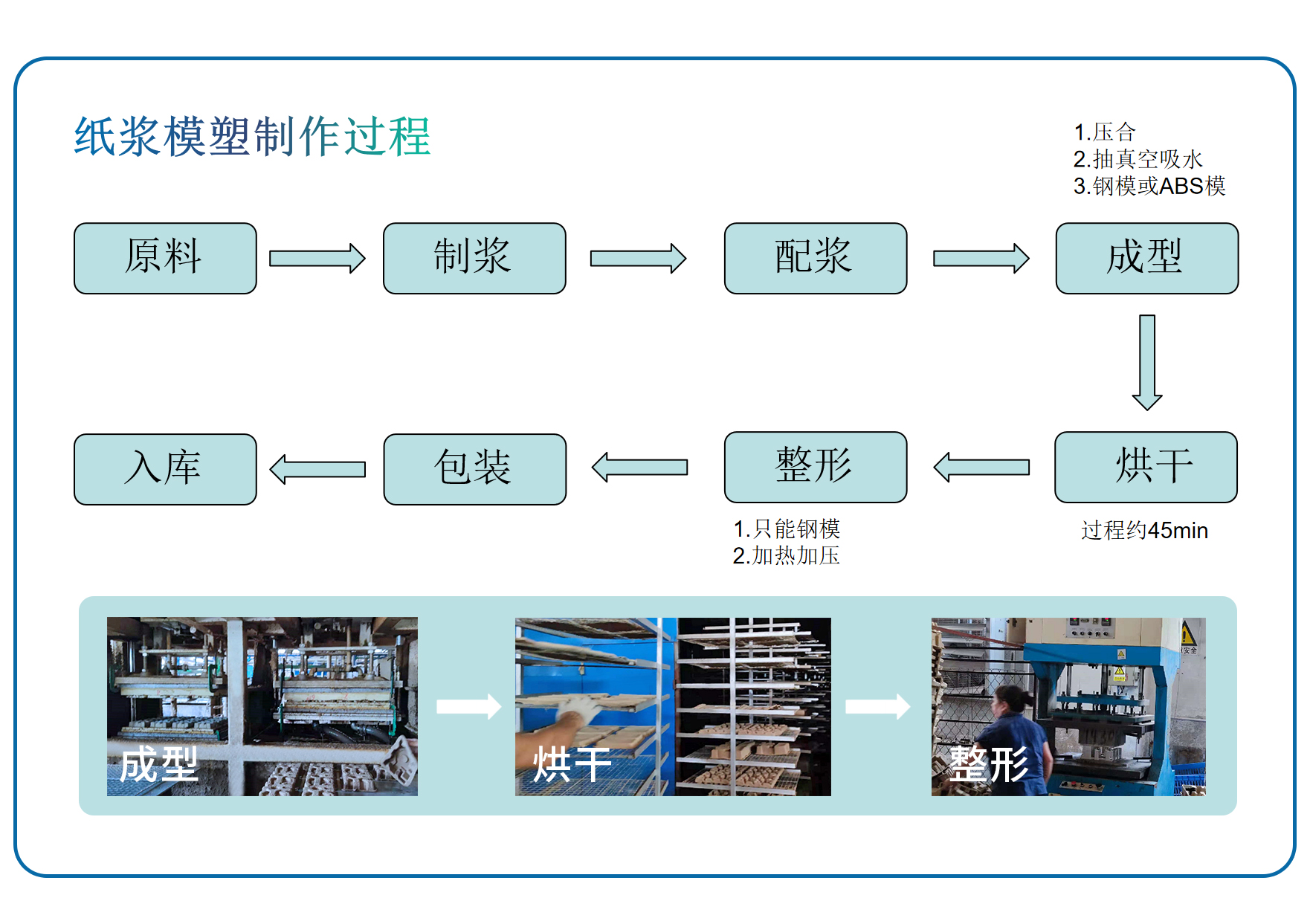

传统纸浆模具生产过程是典型的乏味劳动密集型产业,具体分为8个步骤:

当纸浆通过网模时,纤维被网模截留,水被滤掉,按网模形状成形,纸浆纤维靠纤维间氢键结合形成湿纸坯,使用适当的化学品可以提高纤维间的结合力,改善强度和其他物理性能,湿纸坯再经过烘干或热定形,最后成为纸浆模塑制品,这就是纸浆模塑制品成形的基本过程。

纸浆网模生产技术难度大

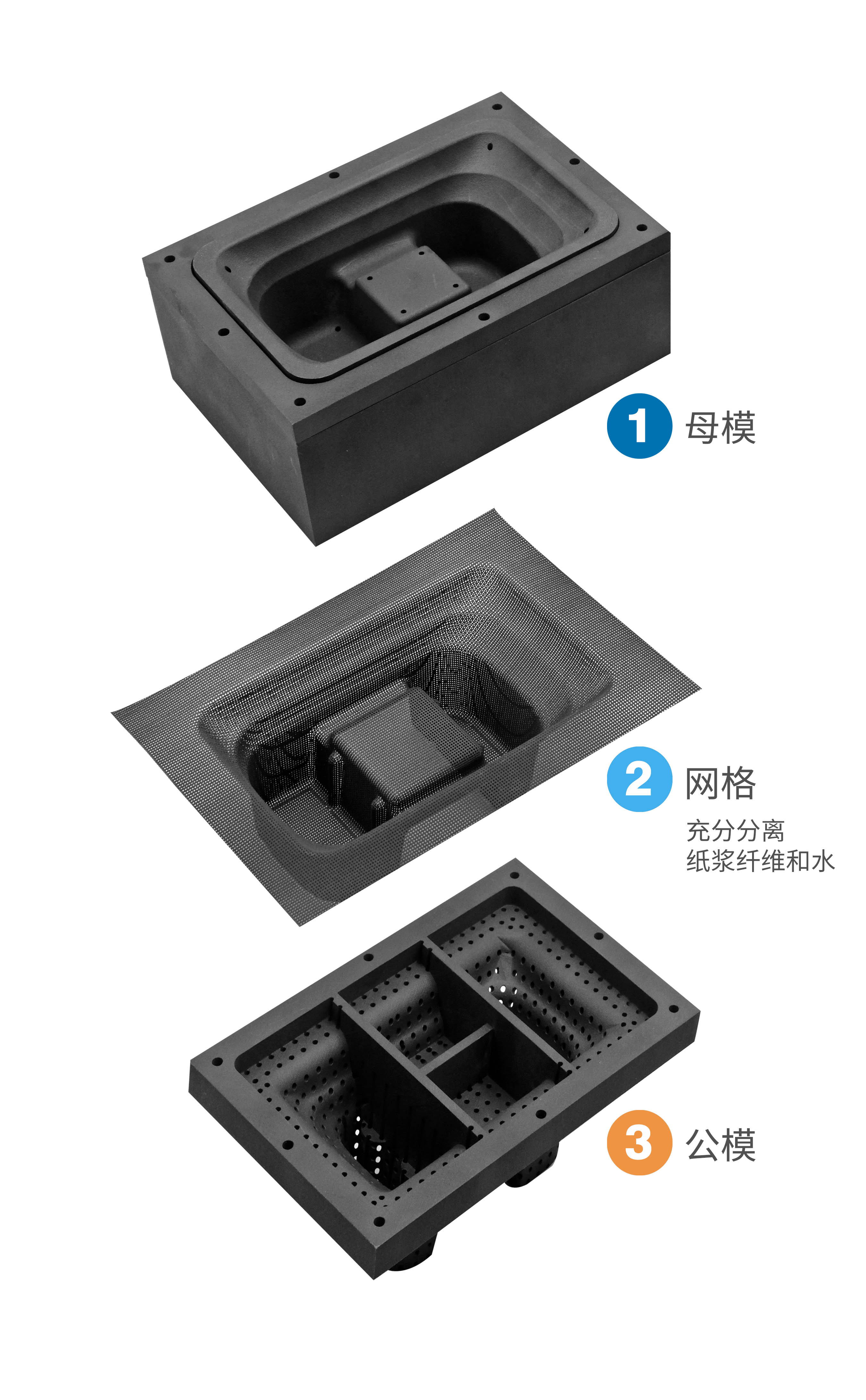

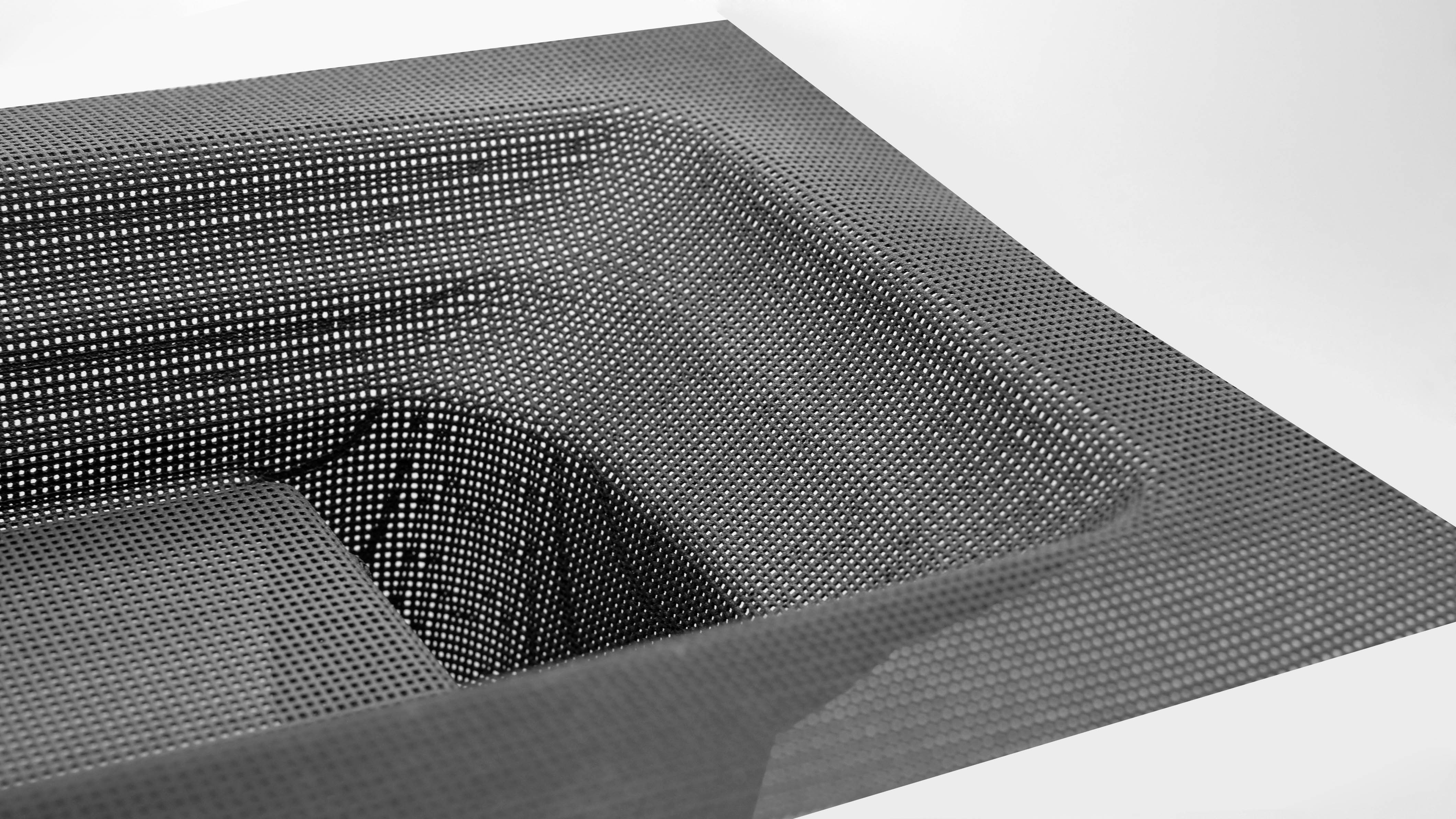

纸浆模塑制品成形时与在模腔内成形的橡胶和塑料制品大不相同,纸浆模塑制品成形时使用的浆料是一种只含10%左右纤维的水溶液,必须保证大部分的水流掉,所以纸浆模塑制品成形模具必须是网模。

同时,纸制品在网模上形成一定厚度有个沉积过程,这样制品成形必须是在单一的凸或凹的网模的表面上成形,但不管制品形状如何复杂,其各处壁厚都必须是一致的。由于纸浆模塑成形的这些特殊性,增大了模具生产难度。

时间长、成本高、招工难

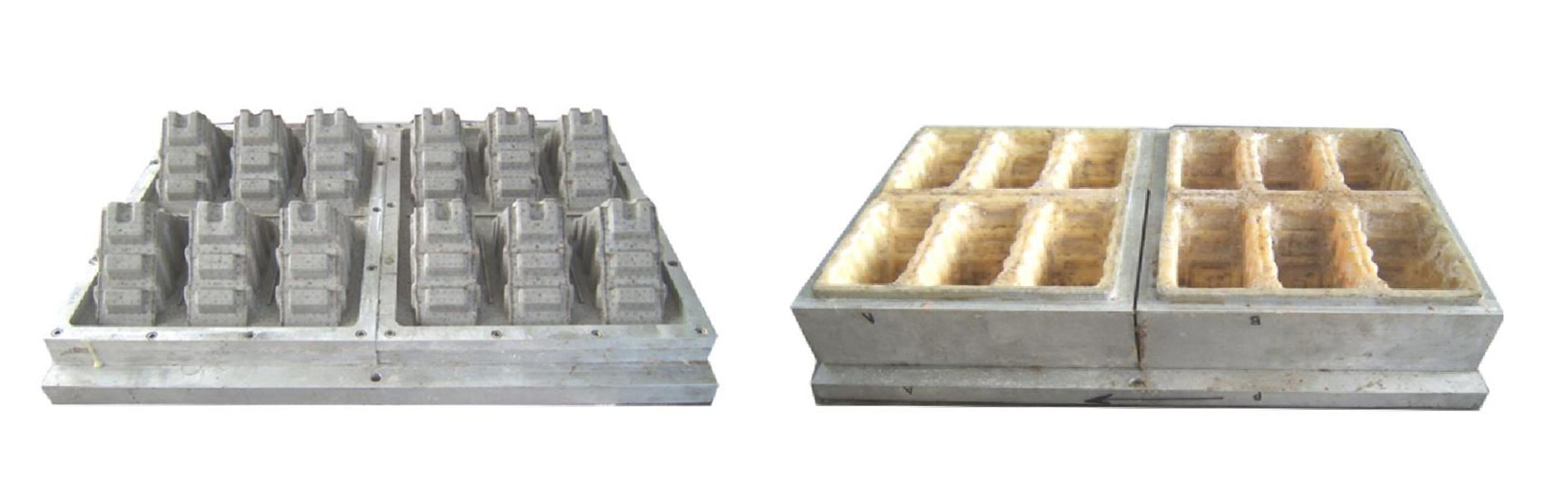

在生产过程中,工人需将一块铝块加工成成品包装的形状,并在整个工件中钻孔。然后,为了防止工具孔堵塞,需覆盖一层不锈钢网(50目),成型并焊接到工具上。这是一个繁琐且耗时漫长的过程,1个拥有熟练技术的工人每天只能焊1套,一个中等体积大小的金属模具完全成型通常需要至少3-4天的时间,其成本约为1500-5000元(不包括人工成本)。与此同时,生产企业还普遍面临招工难、用工荒等难题。

2021年上半年,东莞爱绿开始采用华曙高科Flight光纤激光烧结技术,有效改善了传统生产方式存在的弊端——

节省人工和时间成本

3D打印省去了CNC加工、打孔、布钉、固定不锈钢网等繁琐过程,生产成本降低50%,并从以前的3天生产1套模具提高至1天生产4套模具,产能大幅提高。

支持快速设计迭代

可以在试样阶段进行多次设计迭代,测试产品形状、尺寸和功能。

成品细节优异

采用Flight技术生产的纸浆模具是自然多孔的,具有极佳的细节,它分散了真空吸力,可以产生表面光洁度更好的清洁包装,避免真空网印的出现。

与此同时,华曙高科高分子3D打印技术团队为东莞爱绿量身定制了纸浆网模工艺参数,根据成型要求,提前给网片和公模预留余量,并调整了网片的网孔大小和距离,符合纸模生产标准。

随着限塑政策的实施落地,预计2025年我国纸浆模塑市场容量有望达到2388亿元,巨大的市场潜力将推动纸模企业向规模化、智能化、绿色化发展,而3D打印技术与传统生产相结合,能提升生产产能,增强企业核心竞争力。华曙高科作为3D打印产业化的推动者,未来将与各行业伙伴密切合作,以颠覆性的技术创新,推动制造行业的 “智” 造之旅。